Se revela el punto de fusión del aluminio: sorprendentes observaciones de expertos

Apr 16, 2025

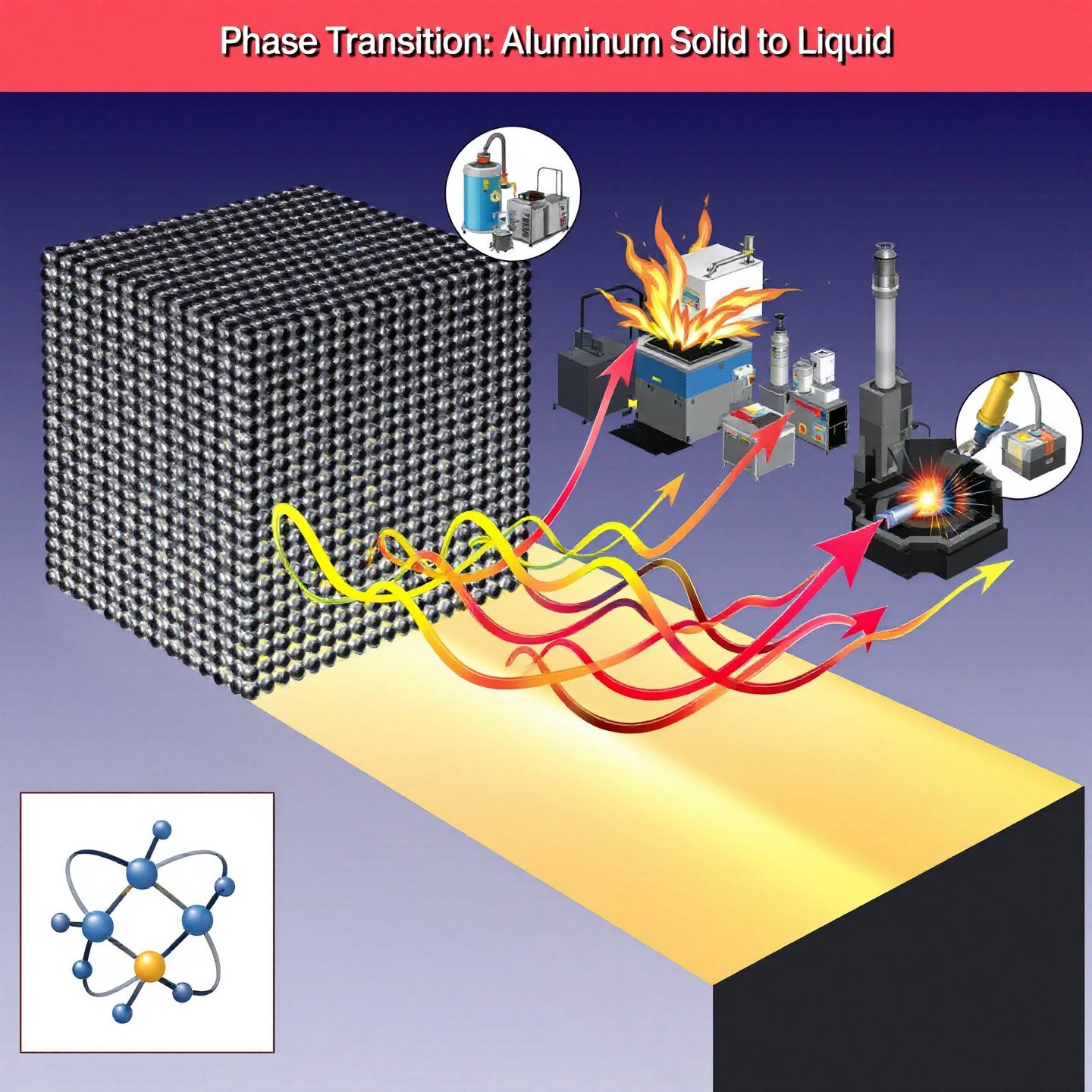

Las propiedades únicas del aluminio lo convierten en un elemento básico en industrias que van desde la aeroespacial hasta la electrónica. Pero ¿se ha preguntado alguna vez por qué es tan crucial comprender su punto de fusión? El punto de fusión, aproximadamente 660 °C (1220 °F) en su forma pura, es fundamental para determinar cómo se utiliza el aluminio en diversas aplicaciones. Ya sea en fundición, soldadura o conformado, conocer esta temperatura ayuda a ingenieros y diseñadores a tomar decisiones informadas sobre la selección de materiales y las técnicas de procesamiento.

Este artículo busca desmitificar el punto de fusión del aluminio aclarando conceptos fundamentales y explorando cómo las diferentes aleaciones alteran esta propiedad crucial. Profundizaremos en la ciencia que subyace a los cambios de fase del aluminio y analizaremos cómo la composición de las aleaciones y las impurezas pueden modificar su punto de fusión. Además, proporcionaremos las mejores prácticas para garantizar la seguridad y la eficiencia al trabajar con este versátil metal. Al finalizar esta lectura, comprenderá plenamente por qué el punto de fusión del aluminio es un factor clave tanto en aplicaciones industriales como cotidianas.

Al pensar en el punto de fusión del aluminio, quizá se pregunte: "¿Por qué es tan importante esta temperatura?". Con aproximadamente 660 °C (1220 °F), el punto de fusión del aluminio no es solo un número; es una clave para comprender el comportamiento del metal en diversos procesos industriales. Imagine trabajar con un material que pasa de sólido a líquido sin problemas, abriendo infinitas posibilidades para la fabricación y el reciclaje.

El punto de fusión del aluminio es fundamental para sus aplicaciones debido a su temperatura relativamente baja en comparación con otros metales como el hierro y el cobre. Este punto de fusión más bajo permite un procesamiento energéticamente eficiente, lo que lo convierte en un material predilecto en industrias centradas en la sostenibilidad y la rentabilidad. Por ejemplo, en el reciclaje, la capacidad del aluminio para fundirse a temperaturas más bajas implica un menor consumo de energía, lo cual resulta ventajoso tanto económica como ambientalmente.

Desde una perspectiva metalúrgica, el punto de fusión refleja la estructura atómica y los enlaces dentro del metal. Los átomos del aluminio están dispuestos en una red cúbica centrada en las caras, lo que contribuye a su combinación única de ligereza, resistencia y ductilidad. Esta estructura no solo influye en su punto de fusión, sino también en su capacidad para resistir la corrosión y mantener la integridad en diversas condiciones.

Comprender estos principios es crucial para las industrias que dependen de la versatilidad del aluminio. Ya sea en la industria aeroespacial, donde la reducción de peso es fundamental, o en la electrónica, donde la conductividad térmica es clave, el punto de fusión del aluminio sienta las bases para la innovación y la eficiencia. A medida que profundicemos en el tema, observará cómo esta propiedad fundamental interactúa con las composiciones de las aleaciones y otros factores para adaptar el rendimiento del aluminio a aplicaciones específicas.

Para comprender el punto de fusión del aluminio, las unidades de medida (Celsius y Fahrenheit) son cruciales. En el contexto científico, las temperaturas suelen expresarse en Celsius, donde el punto de fusión del aluminio es de aproximadamente 660 °C. Sin embargo, en Estados Unidos se usa más comúnmente Fahrenheit, donde el aluminio se funde a unos 1220 °F. Esta dualidad en la medición a veces puede generar confusión, especialmente al comparar el aluminio con otros metales.

Para poner esto en perspectiva, consideremos cómo se compara el punto de fusión del aluminio con el de otros metales de uso común. Por ejemplo, el cobre se funde a unos 1084 °C (1983 °F), mientras que el punto de fusión del hierro es significativamente más alto, oscilando entre 1204 °C y 1538 °C (2200 °F y 2800 °F). Esta comparación destaca el punto de fusión relativamente bajo del aluminio, lo cual resulta ventajoso para procesos que requieren menos energía, como el reciclaje y la fundición.

Pero ¿qué ocurre en condiciones extremas? Si bien el punto de fusión es un factor crítico, el punto de ebullición del aluminio también es importante en escenarios de alta temperatura. El aluminio hierve a aproximadamente 2519 °C (4566 °F). Si bien alcanzar esta temperatura es poco común en aplicaciones industriales típicas, comprender tanto los puntos de fusión como los de ebullición es vital para procesos que implican una exposición térmica significativa, como la ingeniería aeroespacial o las técnicas de fabricación avanzadas.

Comprender estas mediciones no solo facilita la selección del material adecuado para una aplicación específica, sino que también garantiza la eficiencia y la seguridad en procesos que implican exposición térmica. A medida que profundizamos en los factores que influyen en los cambios de fase del aluminio, verá cómo estos parámetros de temperatura orientan las prácticas e innovaciones industriales.

Al considerar el punto de fusión del aluminio, es crucial comprender que diversos factores pueden influir en esta propiedad aparentemente sencilla. Imagine que trabaja con aluminio en un entorno de fundición; la pureza del aluminio, la presencia de elementos de aleación y la velocidad de calentamiento y enfriamiento pueden alterar drásticamente el comportamiento de fusión. Analicemos estos factores con más detalle.

Uno de los principales factores que influyen en el punto de fusión del aluminio es su composición. El aluminio puro se funde aproximadamente a 660 °C (1220 °F), pero al alearse con elementos como el cobre, el magnesio o el silicio, el punto de fusión puede variar. Por ejemplo, añadir cobre puede reducir el punto de fusión, mejorando así la resistencia y la dureza del material. Sin embargo, impurezas como el hierro o el silicio también pueden disminuir el punto de fusión, lo que afecta la ductilidad y la resistencia a la corrosión del aluminio. (fuente)

Otro factor crítico es la velocidad de calentamiento o enfriamiento del aluminio. Un calentamiento rápido podría impedir que el metal alcance una temperatura uniforme, lo que provoca una fusión desigual y posibles debilidades estructurales. Por el contrario, el enfriamiento controlado, como el que se observa en procesos como el recocido, puede ayudar a lograr una estructura de grano deseable, mejorando así las propiedades mecánicas del producto final. Esto es especialmente importante en aplicaciones donde la precisión y la resistencia son primordiales.

El entorno en el que se procesa el aluminio también desempeña un papel importante. En la fundición, por ejemplo, el tipo de horno utilizado, la temperatura ambiente e incluso la humedad pueden afectar la fusión y solidificación del aluminio. Los hornos de alta temperatura se suelen emplear para garantizar que el metal alcance su punto de fusión de manera uniforme, lo que permite una calidad constante en el producto fundido final. Además, la presencia de oxígeno puede provocar oxidación, lo que no solo afecta la fusión, sino que también puede comprometer la integridad del aluminio.

Comprender estos factores es fundamental para quienes trabajan con aluminio, ya que pueden afectar significativamente la eficiencia y la seguridad de los procesos industriales. Al considerar estas variables, se pueden optimizar las propiedades del aluminio para aplicaciones específicas, garantizando así el rendimiento esperado en diversas condiciones. A continuación, profundizaremos en cómo aleaciones específicas como el aluminio 6061 y el 7075 se ven influenciadas por estos factores, lo que permitirá comprender mejor sus comportamientos de fusión únicos.

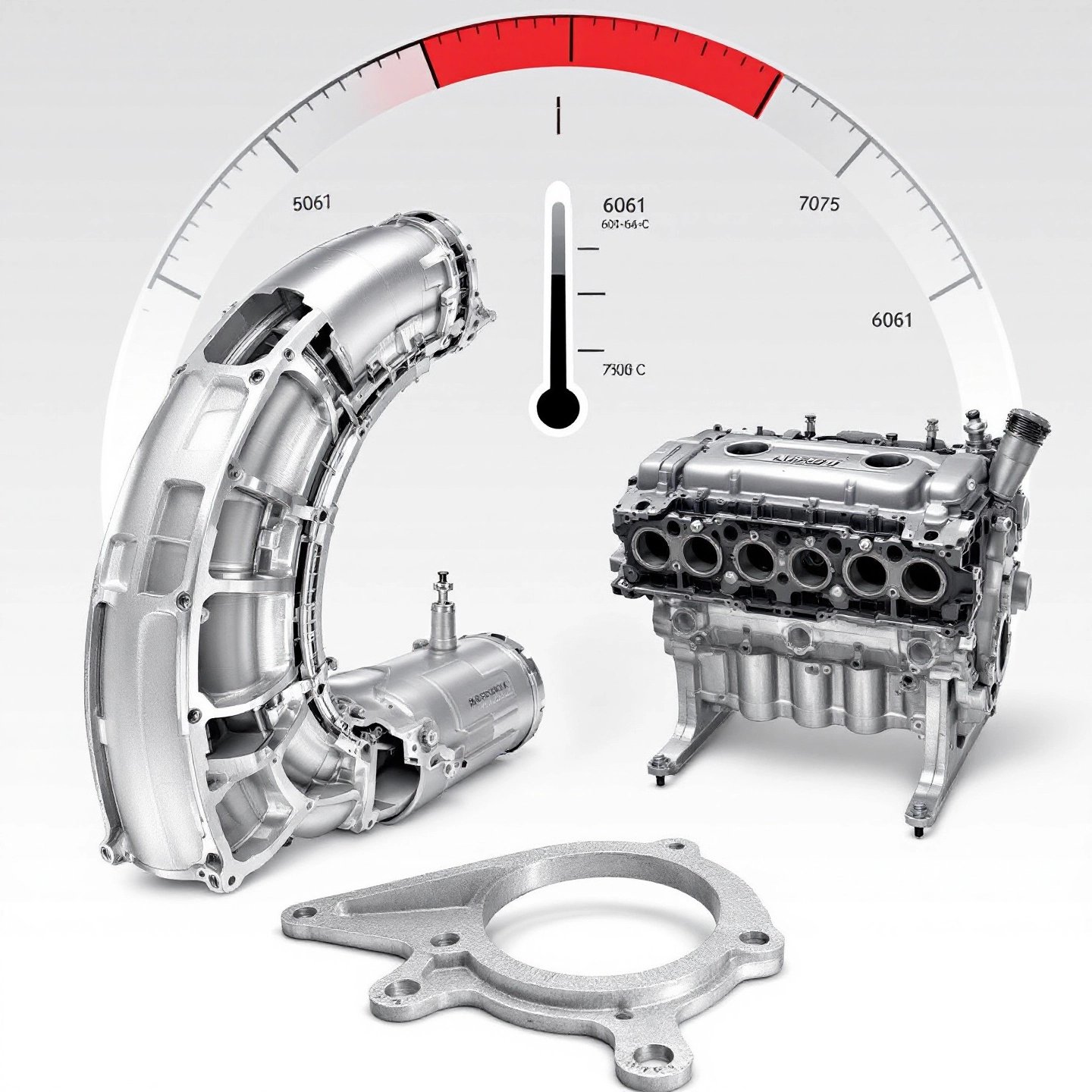

Cuando se trata de comprender el punto de fusión de aleaciones de aluminioDos de las aleaciones más comunes son la 6061 y la 7075. Estas aleaciones se utilizan ampliamente en diversas industrias debido a sus propiedades y características de rendimiento únicas. Pero ¿cómo se comparan sus puntos de fusión y por qué es importante?

El punto de fusión del aluminio 6061 suele oscilar entre 582 °C y 652 °C (1080 °F y 1205 °F). Este rango se ve influenciado por la composición de la aleación, que incluye elementos como el magnesio y el silicio. Estos elementos no solo mejoran la resistencia y la resistencia a la corrosión de la aleación, sino que también afectan su comportamiento de fusión. Por ejemplo, la presencia de magnesio puede reducir ligeramente el punto de fusión, a la vez que mejora las propiedades mecánicas. El revenido T6, un proceso de tratamiento térmico, optimiza aún más la resistencia de la aleación sin alterar significativamente su rango de fusión. (fuente)

En contraste, el punto de fusión del aluminio 7075 oscila entre 477 °C y 635 °C (890 °F y 1175 °F). Esta aleación es conocida por su alta resistencia, lo que la hace ideal para aplicaciones que requieren componentes estructurales robustos. La adición de zinc y cobre al aluminio 7075 aumenta su resistencia, pero también influye en su rango de fusión. El temple T6, similar al del 6061, mejora el rendimiento de la aleación al optimizar su dureza y resistencia al agrietamiento por corrosión bajo tensión. (fuente)

Las aleaciones de aluminio 6061 y 7075 demuestran cómo los elementos de aleación y los procesos de templado específicos pueden modificar sutilmente los puntos de fusión. Estas modificaciones son cruciales para adaptar las aleaciones a aplicaciones específicas, ya sea en la industria aeroespacial, automotriz o de la construcción. Comprender estos matices permite a los fabricantes seleccionar la aleación adecuada para sus necesidades, garantizando un rendimiento y una seguridad óptimos.

A medida que continuamos, exploraremos una gama más amplia de aleaciones de aluminio, profundizando en cómo sus composiciones únicas influyen aún más en el comportamiento de fusión y las propiedades mecánicas.

Al considerar el punto de fusión de las aleaciones de aluminio, es fundamental comprender que estas aleaciones ofrecen una amplia gama de propiedades, además de las del aluminio puro. Los ingenieros y fabricantes suelen elegir aleaciones de aluminio específicas para lograr las características deseadas, como mayor resistencia, resistencia a la corrosión o estabilidad térmica. Pero ¿cómo afectan estas decisiones al punto de fusión de las aleaciones de aluminio?

Las aleaciones de aluminio se clasifican en diferentes familias, cada una con propiedades únicas. Las series 5xxx, 6xxx y 7xxx se encuentran entre las más destacadas. Estas series se distinguen por sus elementos de aleación primarios, que influyen significativamente en sus puntos de fusión y propiedades mecánicas.

El punto de fusión de las aleaciones de aluminio no es un número fijo, sino un rango que depende de los elementos de aleación específicos y sus concentraciones. Por ejemplo, la presencia de cobre en la serie 2xxx puede reducir el punto de fusión, a la vez que mejora la resistencia y la dureza. De igual manera, el silicio en la serie 4xxx puede reducir el punto de fusión, lo que hace que estas aleaciones sean adecuadas para aplicaciones de soldadura fuerte y fuerte.

La composición de cada aleación se selecciona cuidadosamente para adaptar sus propiedades a aplicaciones específicas. Por ejemplo, la serie 3xxx, con manganeso como principal elemento de aleación, ofrece buena resistencia a la corrosión y una resistencia moderada, lo que la hace adecuada para latas de bebidas y equipos químicos.

Comprender el punto de fusión de las aleaciones de aluminio es crucial para que los fabricantes garanticen el rendimiento fiable del material seleccionado en las condiciones previstas. Por ejemplo, el uso de una aleación de la serie 7xxx en un entorno con temperaturas superiores a su rango de fusión podría provocar un fallo estructural. Por lo tanto, conocer el comportamiento de fusión de estas aleaciones es vital para diseñar componentes que cumplan con los estándares de seguridad y rendimiento.

A medida que exploramos el mundo de las aleaciones de aluminio, queda claro que cada composición ofrece ventajas y desafíos únicos. Al comprender estos matices, los ingenieros pueden tomar decisiones informadas que optimicen el uso del aluminio en diversas aplicaciones industriales. En la siguiente sección, analizaremos en profundidad los productos de uso diario y cómo sus formulaciones específicas de aluminio afectan sus puntos de fusión.

En nuestra vida diaria, el aluminio es un material omnipresente, presente en productos que van desde el papel de aluminio para la cocina hasta las latas de bebidas. Pero ¿te has preguntado alguna vez cuál es el punto de fusión de estos artículos cotidianos, como el papel de aluminio y las latas? Comprender sus puntos de fusión puede ser sorprendentemente revelador, especialmente si te apasiona el bricolaje o te interesa el reciclaje.

El papel de aluminio, un producto básico en la mayoría de las cocinas, comparte el mismo punto de fusión que el aluminio puro, aproximadamente 660 °C (1220 °F). Esto se debe a que está hecho de aluminio relativamente puro, y su delgadez no afecta su punto de fusión. Sin embargo, en la práctica, notará que el papel de aluminio no se funde en un horno doméstico estándar, que normalmente no supera los 260 °C (500 °F). Esta propiedad lo hace ideal para cocinar y hornear, donde puede soportar altas temperaturas sin derretirse. (fuente)

Las latas de aluminio, por otro lado, son un poco más complejas. Si bien se funden a unos 660 °C (1220 °F), la presencia de una fina capa de plástico y otros aditivos puede influir en su comportamiento de fusión. Estos recubrimientos se utilizan a menudo para evitar la corrosión de la lata y proteger su contenido. Al reciclar latas de aluminio, estos recubrimientos se queman, lo que permite fundir el aluminio y reutilizarlo. Este proceso es energéticamente eficiente, ya que utiliza solo alrededor del 5 % de la energía necesaria para producir aluminio nuevo a partir del mineral en bruto. Por lo tanto, reciclar latas de aluminio no solo es respetuoso con el medio ambiente, sino también económicamente ventajoso. (fuente)

Al considerar estos artículos cotidianos, se puede observar cómo el punto de fusión del aluminio juega un papel crucial tanto en su funcionalidad como en su reciclabilidad. Ya sea que hagas manualidades en casa o participes en proyectos de reciclaje, comprender estos puntos de fusión puede ayudarte a tomar decisiones informadas sobre cómo manipularlos y reutilizarlos. productos de aluminioA medida que avancemos, exploraremos aplicaciones más especializadas del aluminio, lo que nos permitirá comprender mejor el papel de este versátil metal en nuestra vida diaria.

Cuando se trata de especialización aplicaciones de aluminioComprender el punto de fusión del aluminio fundido y del bronce de aluminio es crucial para lograr los resultados deseados en la fabricación y el rendimiento del producto. Estos metales se utilizan a menudo en contextos donde se requieren propiedades mecánicas específicas, y sus puntos de fusión son fundamentales para determinar su idoneidad para diversas aplicaciones.

El aluminio fundido generalmente se funde a una temperatura de entre 570 °C y 660 °C (1058 °F y 1220 °F). Este rango se ve influenciado por los elementos de aleación presentes, diseñados para mejorar propiedades específicas como la resistencia, la ductilidad y la resistencia a la corrosión. El aluminio fundido es común en las industrias automotriz y aeroespacial, donde la reducción de peso es crucial, pero mantener la integridad estructural es fundamental. Su punto de fusión relativamente bajo permite procesos de fundición energéticamente eficientes, lo que lo convierte en una opción rentable para la producción a gran escala. (fuente)

El bronce de aluminio, por otro lado, tiene un punto de fusión más alto, que suele oscilar entre 1027 °C y 1038 °C (1881 °F y 1900 °F). Esta aleación es conocida por su excepcional resistencia a la corrosión y a la fuerza, especialmente en entornos marinos. La adición de aluminio al bronce aumenta su dureza y resistencia a la tracción, manteniendo un punto de fusión relativamente alto, lo que lo hace ideal para aplicaciones que requieren durabilidad y resistencia al desgaste. El bronce de aluminio se utiliza a menudo en herrajes, bujes y cojinetes marinos, donde su capacidad para soportar condiciones adversas es invaluable. (fuente)

En Sunmay Aluminum, nuestra experiencia en la elaboración aleaciones de aluminio de alta calidad Se basa en la precisión y la innovación. Con prensas de extrusión de última generación e instalaciones de embutición avanzadas, garantizamos que nuestros productos cumplan con los estrictos estándares exigidos por industrias de todo el mundo. Nuestro compromiso con la excelencia se refleja en nuestra amplia gama de tratamientos de superficie, que incluyen anodizado y recubrimiento en polvo, que mejoran tanto la estética como la durabilidad de nuestros productos. Al centrarnos en las necesidades específicas de nuestros clientes, ofrecemos soluciones que no solo cumplen, sino que superan sus expectativas, garantizando un rendimiento óptimo de nuestros productos de aluminio en sus aplicaciones previstas. Para más información, visite Aluminio Sunmay.

Comprender los puntos de fusión del aluminio fundido y del bronce de aluminio es esencial para seleccionar los materiales adecuados para aplicaciones específicas. A medida que exploramos el mundo del aluminio, estos conocimientos nos permiten comprender mejor su versatilidad y las innovaciones que impulsan su uso en diversas industrias.

Al trabajar con el punto de fusión del aluminio, la seguridad es primordial. Las altas temperaturas que se alcanzan al fundir el aluminio exigen estrictos protocolos de seguridad para proteger a los trabajadores y las instalaciones. Profundicemos en los aspectos críticos de la seguridad, centrándonos en el equipo de protección individual (EPI), la ventilación adecuada y las herramientas de control de temperatura.

Garantizar la seguridad de los trabajadores comienza con la selección del EPP adecuado. Según El Grupo SchaeferLa ropa de protección debe ser resistente a la ignición y al calor. Los trabajadores deben usar gafas de seguridad industriales con protectores laterales, guantes resistentes al calor y ropa ignífuga para evitar lesiones por salpicaduras de metal fundido. Se recomienda usar botas de seguridad sin cordones para evitar la captura de metal fundido y que puedan quitarse rápidamente en caso de emergencia.

Mantener una ventilación adecuada durante las operaciones de fundición es esencial para evitar la acumulación de gases nocivos y reducir el riesgo de estrés térmico. Las instalaciones deben estar equipadas con sistemas de extracción para eliminar los humos y mantener la calidad del aire. Además, el uso de herramientas de control de temperatura garantiza que el aluminio se funda a temperaturas óptimas, evitando el sobrecalentamiento y la oxidación. Las revisiones y el mantenimiento periódicos de estos sistemas son cruciales para garantizar su eficacia.

La oxidación es un problema común durante la fundición de aluminio. Para minimizar las pérdidas por oxidación, Machine4Aluminium recomienda reducir el área del baño de fusión y acelerar el proceso de calentamiento. Esto se puede lograr utilizando hornos de alta eficiencia y controlando la temperatura del horno para evitar un calor excesivo. La aplicación de fundente en la superficie también puede ayudar a reducir la oxidación al crear una barrera protectora.

Al implementar estas medidas de seguridad y mejores prácticas, las industrias pueden garantizar que sus operaciones de fundición de aluminio no solo sean eficientes, sino también seguras para los trabajadores y el medio ambiente. Al concluir nuestro análisis de las propiedades de fundición del aluminio, queda claro que comprender y respetar estos protocolos de seguridad es tan crucial como los propios principios metalúrgicos.

Comprender el punto de fusión del aluminio es más que un simple detalle técnico: es fundamental para la eficiencia de los procesos de fabricación, prototipado y reciclaje. El punto de fusión, de aproximadamente 660 °C (1220 °F) para el aluminio puro, sirve de referencia para las industrias que dependen de este versátil metal. Al conocer esta temperatura crítica, los fabricantes pueden optimizar sus procesos, reducir el consumo energético y mejorar la calidad de sus productos.

En el prototipado, la capacidad de predecir el comportamiento del aluminio bajo calor permite a los ingenieros diseñar componentes innovadores y fiables. Esta previsión es crucial en sectores como el aeroespacial y el automotriz, donde la precisión y el rendimiento son fundamentales. De igual manera, en el reciclaje, comprender el punto de fusión del aluminio facilita la recuperación eficiente de este valioso recurso, contribuyendo a prácticas sostenibles y al ahorro de costos.

Además, la selección de la aleación de aluminio adecuada es fundamental. Cada aleación, desde la 6061 hasta la 7075, ofrece ventajas distintivas adaptadas a aplicaciones específicas. La cuidadosa elección de la composición de la aleación puede resultar en una mayor resistencia, resistencia a la corrosión y propiedades térmicas, garantizando que el producto final cumpla con las especificaciones deseadas. Este proceso de selección subraya la importancia de la experiencia metalúrgica y la planificación estratégica para lograr resultados óptimos.

En conclusión, el punto de fusión del aluminio es un factor vital que influye en una amplia gama de aplicaciones industriales. Al aprovechar este conocimiento, las industrias pueden aprovechar al máximo el potencial del aluminio, impulsando la innovación y la eficiencia en sus operaciones. Al considerar su próximo proyecto, recuerde que la correcta comprensión y aplicación de las propiedades de fusión del aluminio puede ser clave para lograr un rendimiento y una sostenibilidad excepcionales.

El aluminio es difícil de fundir debido a su rápida oxidación a altas temperaturas, que forma una capa protectora de óxido de aluminio. Esta capa tiene un punto de fusión elevado, lo que complica el proceso de fusión sin el equipo y las técnicas adecuadas.

Una estufa de gas puede alcanzar el punto de fusión del aluminio, aproximadamente 660 °C (1220 °F), pero requiere un recipiente resistente al calor y una ventilación adecuada para evitar humos tóxicos.

Los elementos de aleación como el magnesio, el silicio y el zinc pueden alterar el punto de fusión del aluminio, mejorando propiedades como la resistencia y la resistencia a la corrosión, pero pueden reducir o aumentar el punto de fusión dependiendo de la composición.

Las aleaciones de aluminio suelen tener un rango de punto de fusión debido a los elementos añadidos. Por ejemplo, las aleaciones 6061 y 7075 tienen puntos de fusión más bajos que el aluminio puro, lo que ofrece propiedades adaptadas a aplicaciones específicas.

Utilice equipo de protección personal, asegúrese de que haya una ventilación adecuada y emplee herramientas de monitoreo de temperatura para prevenir accidentes y controlar la oxidación durante la fusión del aluminio.

Whatsapp : +8617366266559

Correo electrónico : sales@sunmayalu.com

Teléfono : +86 -17366266559

Hi! Click one of our members below to chat on